Com a busca constante por padrões cada vez mais elevados de segurança contra incêndios, é natural que a indústria concentre suas energias no desenvolvimento de soluções sustentáveis, de alta confiabilidade e com eficiência comprovada. Nesse contexto, a aplicação do hidróxido de magnésio como retardante de chamas já desponta como uma alternativa inteligente, prática e de alta performance para processos em temperaturas elevadas — e neste artigo explicamos o porquê!

A importância da resistência térmica

Para quem atua na indústria de compostos termoplásticos e elastoméricos, não é novidade que as funções de retardamento e supressão de chamas representam um diferencial competitivo importante. Mais do que isso, também são parâmetros indispensáveis para assegurar que esses componentes entreguem a resistência necessária em condições e processos que envolvem temperaturas mais elevadas e, em casos extremos, sejam capazes de minimizar potenciais situações de risco.

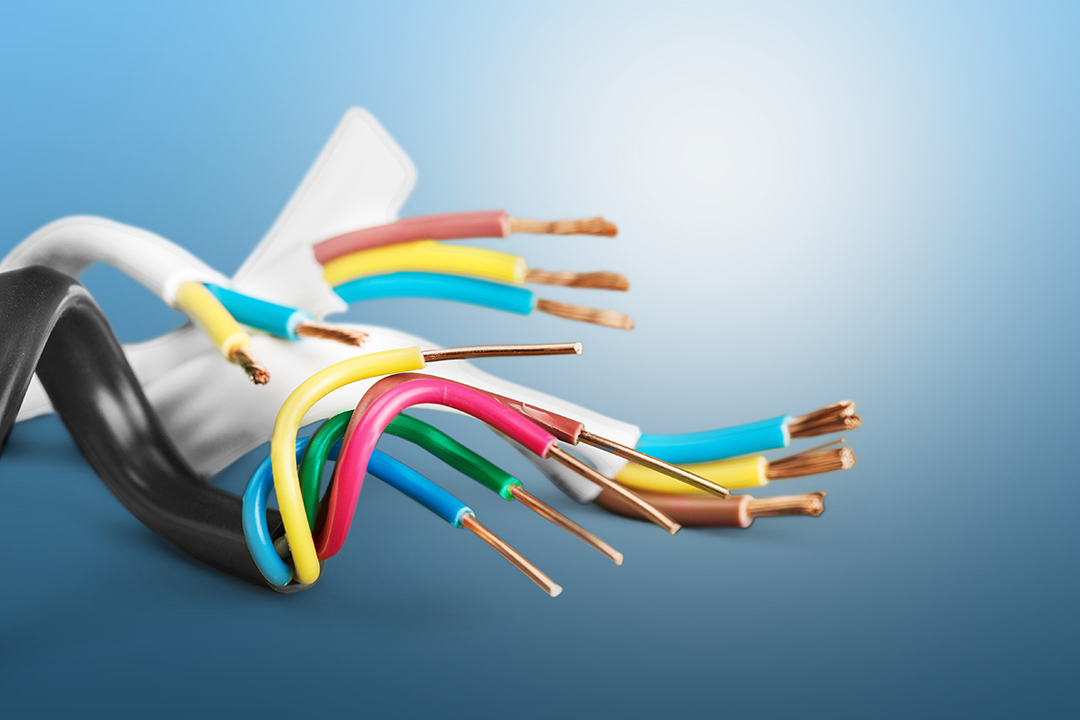

Afinal, é bem sabido que os retardantes de chamas são substâncias capazes de se decompor quando expostos a altas temperaturas e promover a diminuição do calor e isolamento da matriz, inibindo a propagação das chamas. É essa característica, inclusive, que faz com que essas substâncias sejam ideais para aplicações em compostos termoplásticos e elastoméricos, habitualmente utilizados na fabricação de materiais que apresentam mais propensão a curtos-circuitos e incêndios, como fios e cabos elétricos.

Mas, dentro do universo de possibilidades que a indústria oferece para suprir essa demanda, é igualmente importante saber escolher as alternativas que, para além do custo-benefício, garantam ainda vida útil e resistência superiores sem abrir mão da sustentabilidade ou da qualidade ao longo do processo produtivo. É nesse contexto que a aplicação do hidróxido de magnésio como retardante de chamas entra em cena.

Isso porque, graças às características específicas do magnésio, esse elemento apresenta resistência térmica elevada, sendo ideal para aplicação em produtos que precisam passar por processos em altas temperaturas sem que ocorra a degradação ou a liberação do retardante. Para se ter uma ideia, os materiais que levam hidróxido de magnésio como retardante de chamas em sua composição conseguem manter a estabilidade a temperaturas de até 340 °C.

Um resultado para lá de significativo, especialmente se considerarmos que o hidróxido de alumínio — alternativa mais comum do mercado ao hidróxido de magnésio — perde sua estabilidade logo nos 200 °C, restringindo a sua aplicação em matrizes poliméricas que requerem elevadas temperaturas de processamento. Dessa forma, o hidróxido de magnésio apresenta uma eficiência de retardante de chamas 17% maior que o hidróxido de alumínio.

A ação do hidróxido de magnésio como retardante de chamas

Na prática, o princípio de atuação do hidróxido de magnésio como retardante de chamas é o seguinte: ao ser exposto a temperaturas superiores a 340 °C, o hidróxido de magnésio se decompõe endotermicamente, isto é, absorve o calor, gerando vapor de água e óxido de magnésio. Inicialmente, o vapor de água das moléculas de magnésio atua diretamente na redução do calor do meio e na supressão da fumaça gerada. Já o óxido de magnésio recobre a superfície do material, formando uma camada protetora que bloqueia o contato entre o oxigênio do ar e o material combustível, impedindo a propagação das chamas.

Sem contar que, por conta de sua natureza básica, o hidróxido de magnésio também auxilia na neutralização dos gases tóxicos que eventualmente possam ser liberados durante a combustão dos polímeros, como monóxido e dióxido de carbono, dióxido de enxofre ou gases de óxido nítrico, bastante prejudiciais quando expelidos em quantidades significativas. Ah, e tudo isso em sua versão mais básica!

Até porque não podemos esquecer que, dependendo da aplicação e da finalidade, o hidróxido de magnésio ainda pode ser revestido em ácidos graxos, como a estearina, para que atue com mais intensidade na dispersão das matrizes poliméricas, permitindo que uma maior quantidade do material seja utilizada na composição do polímero e reforçando os materiais no âmbito estrutural.

Hidromag FR e Hidromag FRC: mais segurança e resistência às suas aplicações

Já deu para perceber que, independentemente do cenário, o uso do hidróxido de magnésio como retardante de chamas apresenta uma série de benefícios práticos que, de uma perspectiva técnica, ajudam a garantir mais segurança e resistência em suas diversas aplicações. É por isso que, aqui na Bel Mag, as indústrias contam com a linha Hidromag FR, de formulação exclusiva e desenvolvida na medida certa para projetos exigentes.

Com baixa granulometria, os produtos Hidromag FR podem ser facilmente incorporados nas matrizes poliméricas, melhorando o rendimento sem comprometer a eficiência da ação retardante. Além disso, por conta de sua origem natural, nossos produtos são 100% livres de halogênios, evitando a formação de gases ácidos durante a combustão do polímero e, consequentemente, reduzindo os índices de erosão em equipamentos e componentes.

Em nosso catálogo, você encontra o hidróxido de magnésio nas versões Hidromag FR, com todos os benefícios que listamos acima, e Hidromag FRC, que reúne essas mesmas características ao poderoso adicional do revestimento de estearina, aumentando a dispersibilidade.

E é claro que, ao escolher a linha Hidromag FR, você tem a certeza de contar com soluções de origem marinha que entregam segurança, redução de custos e alta performance ao seu processo de produção de compostos termoplásticos e elastoméricos. Em resumo, essa opção só oferece vantagens:

- Retardante de chamas com eficiência até 17% maior do que o hidróxido de alumínio;

- Supressor de fumaça com a formação de uma barreira protetora;

- Livre de halogênios como cloretos, que causam corrosão;

- Estabilidade térmica a temperaturas de até 340 oC;

- Capacidade de neutralização dos gases formados na combustão do polímero, como C02, NOx, SO2 etc.

Quer saber mais sobre os produtos Hidromag FR e suas vantagens? Entre em contato com a nossa equipe!

Deixe seu comentário